技術者必見!3Dプリンタとは?その仕組みや用途、メリット・注意点を解説

3Dプリンタではデジタルデータを基に様々な形状の物体を精密に造形することができます。この技術は製造業、医療、建築、教育など多岐に渡り活用されており、今では技術革新の重要な柱となっています。

この記事では3Dプリンタの基本的な仕組みや、主な造形方式、活用するメリットなどを解説します。

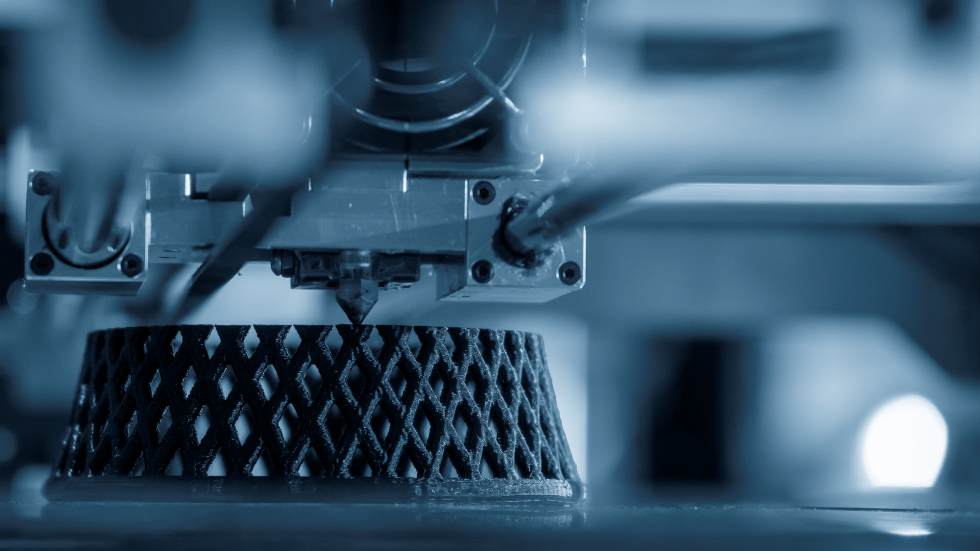

3Dプリンタとは

3Dプリンタとは、デジタルデータを基に三次元の物体を造形する装置のことを指します。従来の製造方法とは異なり、3Dプリンタは素材を逐次重ねていくことで立体物を作り上げるため、複雑な形状や一回限りの試作品を迅速に製造することが可能です。

この技術は広範な用途を持ち、製造業、医療、建築、教育分野など多岐にわたり応用が進んでいます。製造業では試作品の作成や量産前の検証に活用され、医療分野ではカスタム義肢や臓器のモデル作成に利用されるなど、人々の営みを陰ながら支えている存在です。

さらに、3Dプリンタはコスト削減や製造プロセスの効率化にも寄与します。例えば、試作品の製造時間が短縮できるため、迅速な製品開発が期待できます。

また、リモートで設計データを転送できるため、地理的な制約を超えてグローバルな製造ネットワークを構築することも可能です。3Dプリンタは今後も発展が進む技術として注目されています。

3Dプリンタの主な造形方式

3Dプリンタは様々な造形方式を用いて、デジタルデータを三次元物体に変換します。ここでは代表的な造形方式を5つ紹介します。

マテリアルジェッティング方式(MJP)

マテリアルジェッティング方式(MJP)はインクジェットノズルから微細な光硬化性樹脂を噴射し、紫外線で硬化させながら積層する方式です。高精度・高解像度で主に試作品や歯科模型、製品の外観評価に使用されます。

インクジェット方式

インクジェット方式は液体状の材料を細かい噴射口から噴出して成形する3Dプリンタ技術です。この方式では、インクジェットプリンターの原理を応用し、液体材料を微小なドロップレットとして吹き付け、層を積み重ねていきます。

この方法の主な利点は、非常に高精度で滑らかな表面仕上げが可能なことです。また、複数の材料を同時に噴射できるため、2色成形のような加工も可能です。一方で、液体状の材料が適切に噴射されない場合、造形の精度や強度に影響が出る可能性があります。

光造形方式

光造形方式は光硬化性樹脂を用いて高精度な造形を行います。SLAは「Stereolithography」の略で、紫外線レーザーを樹脂に照射して硬化させる方式です。

この方式は細部までの再現性が高く透明耐熱材料もしくは高靭性材料を選択できるため、樹脂筐体部品などの各種評価、組み立て性・実用性の確認に利用されます。

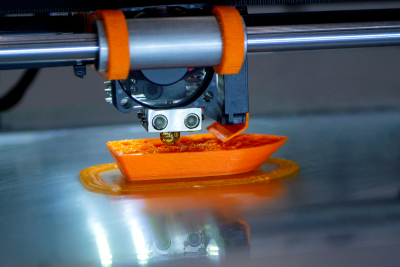

熱溶解積層方式(FDM)

熱溶解積層方式(FDM)はプラスチックフィラメントを高温で溶かし、ノズルから押し出して層を積み重ねることで三次元物体を形成します。

この方式では、造形中にフィラメントが冷却される過程で収縮が発生するため、精度がやや劣る場合がありますが、内外装樹脂部品用で高強度、耐久用途にも使用可能です。

粉末床溶融結合法(樹脂・金属)

粉末床溶融結合法(樹脂・金属)は金属粉末を薄く敷き詰め、レーザーや電子ビームを照射して選択的に溶融・結合させる3Dプリンタ技術です。この方式では、微細な金属粉末を均一に敷き詰めた後、特定の部分を溶融して層を形成し、繰り返し積層することで高精度な金属部品を造形します。

軽合金や超合金、鋼鉄類、複合材などさまざまな材料を融解して強度の高い金属部品の製造が可能です。従来の鋳造や切削加工では難しかった複雑な内部構造や軽量化設計を実現できるため、航空宇宙産業、医療用インプラント、自動車産業などの分野で利用されています。

モノづくり(製造現場)における用途とメリット

耳型のスケルトン造形(イヤフォン設計用)

ベアリングが可動する一体造形(製造用部品)

大型の造形(展示用トイレの一部分)

アクリル樹脂によるゴムのような造形(製造用部品)

3Dプリンタはさまざまな分野で実用化されており、特にモノづくり(製造現場)における用途は多岐にわたります。ここでは代表的な用途とメリットを6つ紹介します。

試作品(プロトタイピング)の高速製作、デザイン検証

従来の試作品製作では金型や加工に時間とコストがかかり、設計変更が限られていました。しかし、3Dプリンタを活用することで、デジタルデータを基に短期間で試作品を製作でき、設計変更が容易になり、デザインの検証など試行錯誤を繰り返しやすくなります。

これにより、タイム・トゥ・マーケットの短縮やコスト削減が実現可能です。例えば、自動車メーカーはエンジン部品の試作を、電子機器メーカーはスマートフォンの筐体デザイン改良に活用しています。

治具・工具の製作

製造現場では、特定の作業用に治具や工具が必要ですが、従来は金属加工に時間とコストがかかっていました。3Dプリンタを利用すれば、短期間でカスタム治具を製作でき、コスト削減が可能です。軽量な樹脂製治具を使用することで作業者の負担を軽減し、工場ごとの特殊な要求にも柔軟に対応できます。

少量生産・カスタマイズ製品の製造

従来の少量生産では金型が必要で高コストでしたが、3Dプリンタを活用することで金型なしで少量のカスタム製品を低コストで生産できます。

特に顧客のニーズに応じたパーソナライズ製品の製作が容易になり、製品の形状変更も短期間で行えます。例えば、スポーツ用品メーカーが足型に合わせたカスタムシューズを制作したり、車メーカーがオーダーメイドのインテリアパーツを製作する事例があります。この技術により、少量生産でも効率的に高精度な製品が作れます。

修理・交換部品の製造

長期間使用する設備や製品では、廃番部品の供給が難しくなることがありますが、3Dプリンタを使えば、デジタルデータを基に部品を再生産でき、設備の延命が可能です。これにより、製造終了した部品を短期間で再生産し、在庫を持たずにオンデマンド生産ができます。

金属部品の製造

従来の金属加工では設計の自由度が低いという問題がありましたが、粉末床溶融結合法(樹脂・金属)を使用することで、複雑な形状の金属部品を直接製造でき、軽量化や強度向上が可能になります。

この方法では、軽量で高強度な部品が作れ、金型不要でオンデマンド生産が可能です。また、複雑な形状を作成でき、冷却効率向上なども実現できます。航空宇宙産業でのジェットエンジン部品の製造や、F1チームが車体の軽量化と空力性能向上のために金属3Dプリント部品を採用するなど実際の活用事例も多くあります。

デモ用品としての利用

3Dプリンタで製品のサンプルやプロトタイプを迅速に製造し、顧客や関係者に製品の特長や機能を実演・紹介することも可能です。この方法により製造前に製品のイメージを伝えることができ、商談や販売促進に役立ちます。短期間での製作、低コストでの試作、デザイン変更の柔軟性が大きなメリットです。

3Dプリンタを活用する際の注意点

3Dプリンタを活用する際には、以下の項目に注意が必要です。

用途に適した造形方式・材料を確認する

3Dプリンタを活用する際には、用途に適した造形方式と材料を選ぶことが重要です。例えば、強度が必要な部品には金属3Dプリンティングを用いたり、細かいデザインが求められる製品には高精度の樹脂を使用するなど、各材料や方式にはそれぞれ特性があります。

方式によっては表面が粗く仕上がったり、材料によっては従来の鍛造に比べて強度が低いこともあります。製品の機能性や耐久性を最大化し、無駄なコストや時間の浪費を避けるためには、適切な造形方式と材料を選択することが不可欠です。

大量生産には向かない

3Dプリンタは大量生産には向かない場合があります。造形時間がかかるため、同じ部品を大量に生産する場合、コストが割高になることがあります。射出成形などの従来技術と比較して、1つあたりの製造コストが高くなることがあるので注意が必要です。

設計や運用に専門的な知識が必要

3Dプリンタを活用するためには、設計や運用に専門的な知識が必要です。3Dプリントに適した設計では、積層方向やサポート構造の考慮が求められます。また、造形条件の設定やデータ作成にはCADやCAMのスキルが必要で、適切な設計ができないと製品の品質に影響が出ます。さらに、導入後の運用やトラブル対応には、実務経験やノウハウが必要となるケースがあり、専門知識を持つ人材の確保が重要です。

まとめ

3Dプリンタは、3Dデータをもとに立体物を造形する画期的な技術です。製造業をはじめとする多分野でその利用が急速に拡大しており、設計・開発の時間短縮やコスト抑制に大いに貢献しています。3Dプリンタは多様な用途があり、目的に応じて最適な方法・材料を選ぶことが重要です。

パソナ日本総務部が提供する「3Dモノづくりサービス」では、樹脂および金属材料での3Dモノづくり工法のフルラインナップを備えており、製造分野では主に試作・研究開発・治具作成などのさまざまな用途でご利用いただけるサービスです。豊富な設備と知見・ノウハウを活かし、ご利用用途に応じた3D造形をご提案いたします。当社の3Dプリンタ出力サービスをご活用いただくことで、お客様は設備投資をすることなく、必要なときだけ3D造形を利用でき、技術者は本業である設計・開発に集中できる大きなメリットがあります。

3D造形をご検討中の方はお気軽にご相談ください。