パナソニック株式会社 エレクトリックワークス社

3Dモノづくりサービスの導入事例

【パナソニック株式会社 エレクトリックワークス社】

お客様が「3Dモノづくりサービス」をご利用になるまでの課題・お困りごとや、当社を選ばれた経緯などのお話をお聞きしました。

3Dモノづくりサービス

樹脂での3Dプリンター出力サービスをはじめとした、3Dモノづくり工法のフルラインナップを備えています。

試作・研究開発・治具作成などのさまざまな用途で、『3Dプリントをしたいときに』ご利用いただけるサービスです。

【主なご利用部門】商品開発・技術開発・要素開発・機構開発・生産技術、評価品質・先行技術開発・商品企画開発・デザイン・医療研究・総務担当・販促担当

お客様が「3Dモノづくりサービス」をご利用になるまでの課題・お困りごとや、当社を選ばれた経緯などのお話をお聞きしました。

貴部の業務内容を教えてください

当社では、住宅の屋根に設置する太陽電池パネルを導入するための評価・検証を行っています。

さらに、パネルを屋根に設置するための架台(金具やフレームなど)の開発も手掛けています。

私はその中で、架台の開発を担当しており、お客様の要望をもとに、設計・試作・評価を行い、商品化までを担っています。

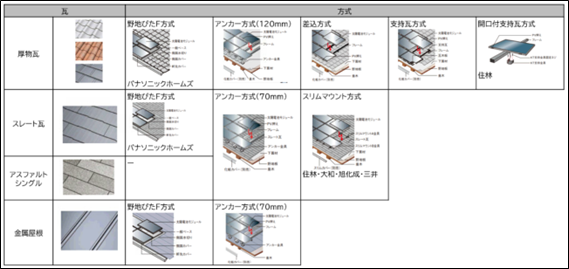

現在、当社の太陽電池パネルは、「MODULUS(モジュラス)」いうブランド名で展開しており、大型・標準・ハーフといったラインナップを取り揃えています。多様な設置環境に適応しつつ、日本の様々な屋根に対応できる架台を提供しております。

<様々な架台の分類(タイプM・タイプS用)>

課題やお困りごとは?

屋根に取り付ける架台は、周囲環境の影響による錆の劣化を抑えながら、長期間にわたる強風や積雪に耐えられる材料選定や構造設計が求められます。

材料には、溶融亜鉛メッキ鋼板やステンレス、アルミニウムなどの金属材料を使用します。

それらの材料を用いた構造設計の後、設計の妥当性を評価するため試作を行います。

形状が簡単な場合は、穴加工や曲げ加工などで対応できますが、形状が複雑になると金型やダイスの制作が必要となり、その制作に時間と費用がかかります。

これまで培ったノウハウやシミュレーションを活用して設計仕様を固めることはできますが、要求仕様(コスト・品質・機能・施工など)を満たせるかどうかは、試作・評価が不可欠です。複数条件で試作したい場合もありますが、試作できる条件・期間・費用には限度があるため、手戻りがないように、最適な設計案を慎重に検討・選定しています。

このように、金属材料を用いた試作を行うには時間と費用がかかるうえ、その制約から試作・評価に対する自由度が少なく、迅速かつより最適な設計開発を拒む要因となっていました。

3Dモノづくりサービスを採用した経緯や理由

上記の課題に対し、費用を抑えながら開発スピードを向上し、仕様変更や機能追加となった場合でも、柔軟に試作・評価できる環境・体制を整えたいと考えました。

それを実現する手段として、3Dプリンタ/切削(樹脂部材または金属部材)の活用を検討しました。

自社で装置を導入するよりも、購入費用や管理の手間を省くため専門業者に依頼することにしました。

最初はどこに相談すべきか悩みましたが、パナソニックグループ内で対応可能な部門があるのではないかと調べたところ、パソナ日本総務部を知りました。問い合わせると、すぐに対応可能との回答をいただき、3Dモノづくりサービスを活用することになりました。

3Dモノづくりサービスに対する期待や要望があれば教えてください

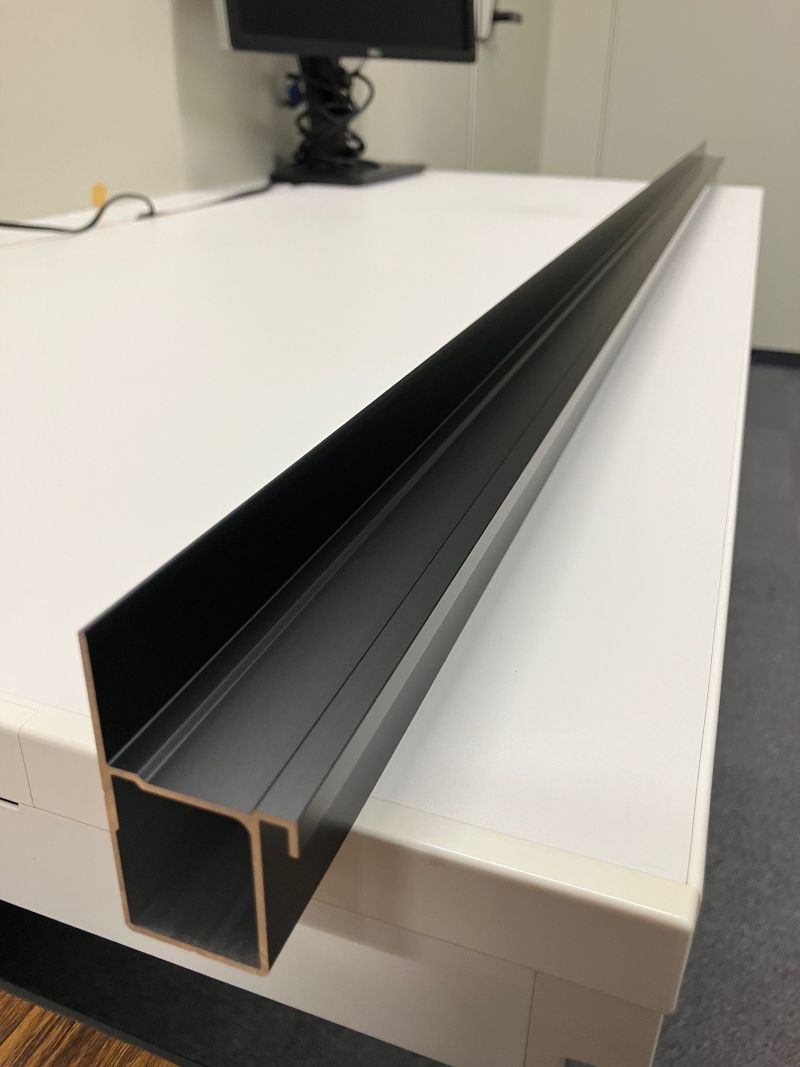

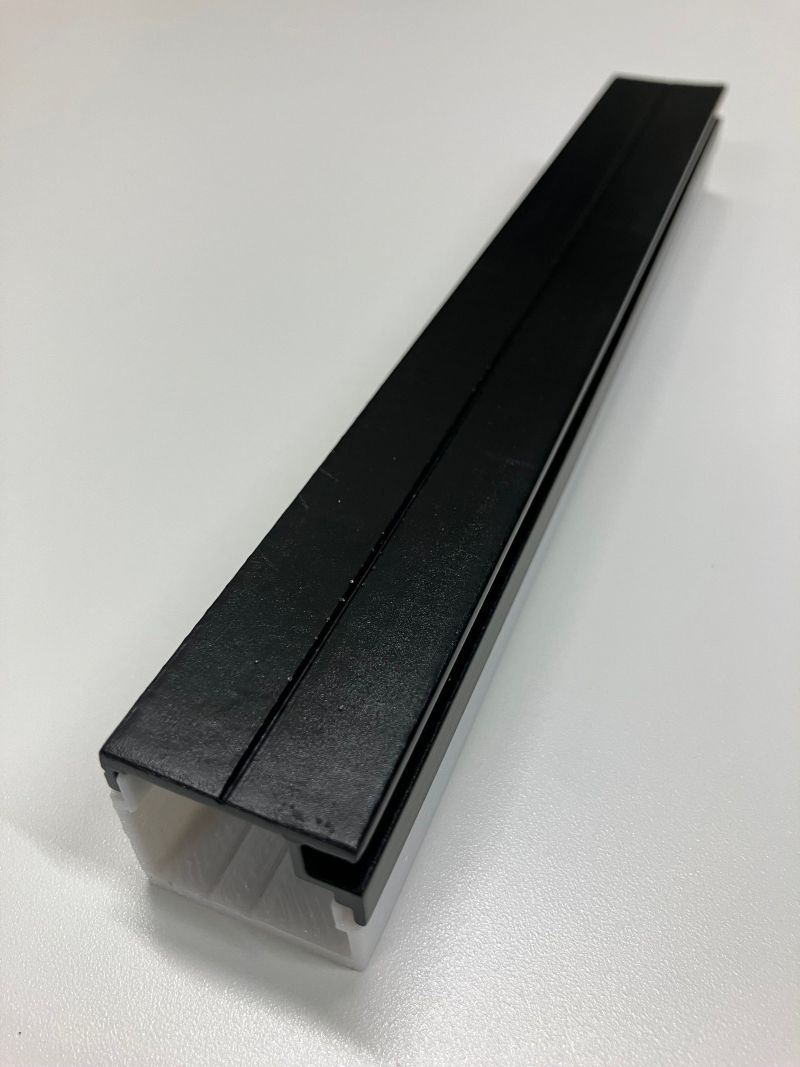

これまで試作したものには、意匠用の部材(カバー類)や、積雪に耐えるための部材(ベース・受け・押え金具など)などがあります。

カバー類は、1mを超える長尺部材で、通常の3Dプリンタでは試作できないサイズでしたが、複数部品を製作し、繋ぎあわせることで対応いただきました。

また、ベース・受け・押え金具は、3Dプリンタで試作したこともありますが、どうしてもアルミ金属部材で試作し評価したく、相談したところ、アルミ部材の切削加工で対応いただきました。

どの試作も迅速かつ寸法通りの仕上がりで、品質も良好なため、評価がしやすいです。通常、金型を制作して試作する場合は約2~3か月かかりますが、3Dモノづくりサービスでは約1~2週間で仕上げていただけます。その分、開発期間の短縮につながっています。

<納品物の一例>

多雪受ベース(アルミニウム)

雪止め金具(アルミニウム)

長尺 軒カバー (アルミニウム)

モジュール間カバー(樹脂) ①

カバー受け(樹脂) ②

①②組み合せ

今後も3Dモノづくりサービスを活用したいと考えています。その理由は、試作のスピードや仕上がりに満足していることはもちろん、試作に対する対応力と真心です。

例えば、相談時には「どのようなお困りごとがあるのか」「何を実現したいのか」を丁寧にヒアリングいただき、「この材料と造形方法なら、早く、安くできますよ」といった具体的な提案をいただける点に安心感があります。

また、納期を急ぐ依頼にも、最短スケジュールで対応いただき、我々の要望に真摯に向き合ってくださる姿勢に感謝しています。

引き続きのご支援・ご協力をお願いしたいです。

最後に、サービスに対する更なる期待や要望は、これまでの試作は小型部品や長尺部材が中心でしたが、架台部材には特殊な形状をした部材や、四方に大きい部材もあります。

これらの試作が必要となった際にも、ぜひご相談させていただきたいと思っております。

その際は、よろしくお願いいたします。

パナソニック株式会社 エレクトリックワークス社

電材&くらしエネルギー事業部 久保 幸一 様

今回のインタビューにご協力いただいた久保様、誠にありがとうございました。

※本事例に記載の情報は、取材当時(2025年9月)のものです。